36年只做“一根线”宁海这家企业解码汽车“神经系统”

假如让1950年的汽车工程师看当今的汽车,很可能除了认出汽车外形外,其余的驱动构造都会颠覆他们“沙发加四个轮子”的认知。

据相关数据测算,一台搭载有L2.5级主动安全功能汽车的单位时间平均数据量,已达到阿波罗登月时所产生的数据量的十几倍!如此庞大的数据传输,对于汽车的“神经系统”——汽车线缆要求就非常高了,宁波卡倍亿电气技术股份有限公司已花了36年时间做这么一根“线”。

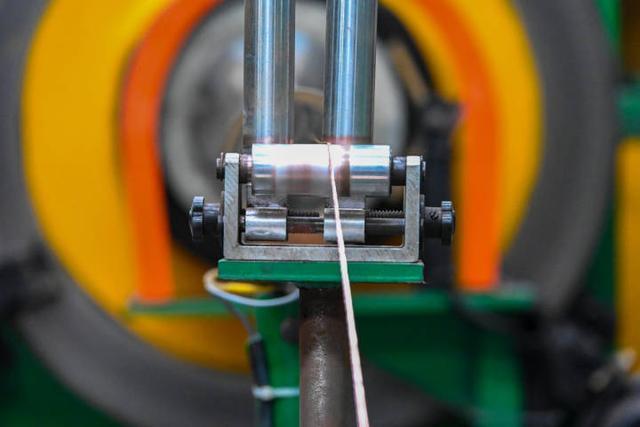

在“卡倍亿”的生产车间里,一根根粗铜丝通过机器,变苗条,再穿上五颜六色的“外衣”,便能出厂了。

“这一过程看起来简单,可技术含量一点也不含糊!”公司运营总监潘立荣说道。

汽车跑动,会产生诸如震动、摩擦、高热、寒冷等各种复杂条件,影响内部部件,尤其是负责传导信号、能量的线缆,因而,线缆的各项指标要求都是非常苛刻的,比如抗高温这一项,车用线至少要耐温100度,发动机里的线缆则要求耐250度。“为了达到这些指标,我们做了上万次实验,像线皮的材料都是自己配方出来的。” 潘立荣介绍道,而像变速箱里的线缆,还要具有较强的耐油性。

目前,“卡倍亿”的线缆产品已能覆盖汽车用线的各种需求,规格从截面积0.13平方毫米到160平方毫米,耐温等级从-65℃到250℃,产品已打入国际市场,去年,企业实现营业收入22.68亿元,同比增长79.44%。

随着汽车工业发展,新能源电动车盛行,汽车的“神经系统”也遇到了新矛盾。“比如汽车要智能化,需要更多灵敏的‘神经’,用线量会增加,而另一方面,市场又要求汽车轻量化,这意味着太多的‘神经’布线,会超重!”潘立荣打了这个形象的比喻。汽车线缆占据汽车线束重量的75%到80%,近年来铜价飞涨,像“卡倍亿”这样的老牌企业,目前虽然仍以生产汽车铜导线缆为主,但通过多年研发,攻克了铝线缆不易焊接等问题,掌握了铝线缆产业化的关键工艺和性能,已投入了产业化应用。

另外,对比传统燃油车,现下流行的新能源汽车,也对汽车线缆产品提出了更高的要求。传统汽车发动机需要的是低压线缆,而新能源汽车的动力电池所需的高压线缆工作电压为600V,甚至是1000V,且需要考虑耐高温、屏蔽性能、耐腐蚀性、薄壁、柔软度、与整车电气系统的电磁兼容性等因素。

“这对我们来说,是挑战,也是机遇。”潘立荣解释道,高压线缆的附加值高且属于纯增量市场,去年,该企业供应新能源汽车的线缆占比达到30%,仅高压线缆产品的销售额增幅就达到了117.63%。

不断地创新研发,让“卡倍亿”占据了市场的“话语权”,产品已进入了特斯拉、通用、沃尔沃、丰田、本田、马自达的供应链体系,多款铝线缆正处于向戴姆勒-奔驰、宝马申请认证进程中。公司已获签《意向书》,将为宝马项目供应铝导线缆。

京公网安备 11010802033998号

京公网安备 11010802033998号